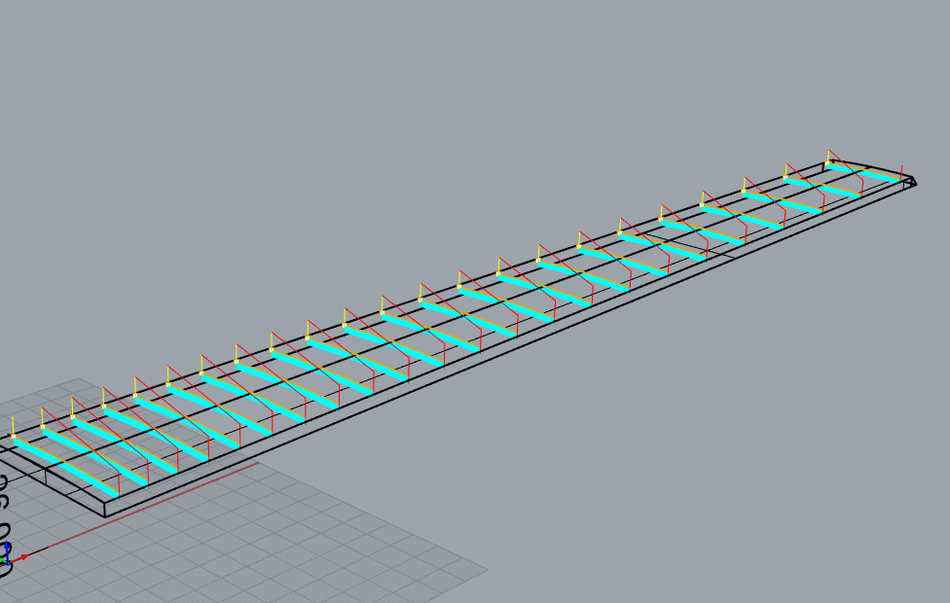

フレット溝NC加工

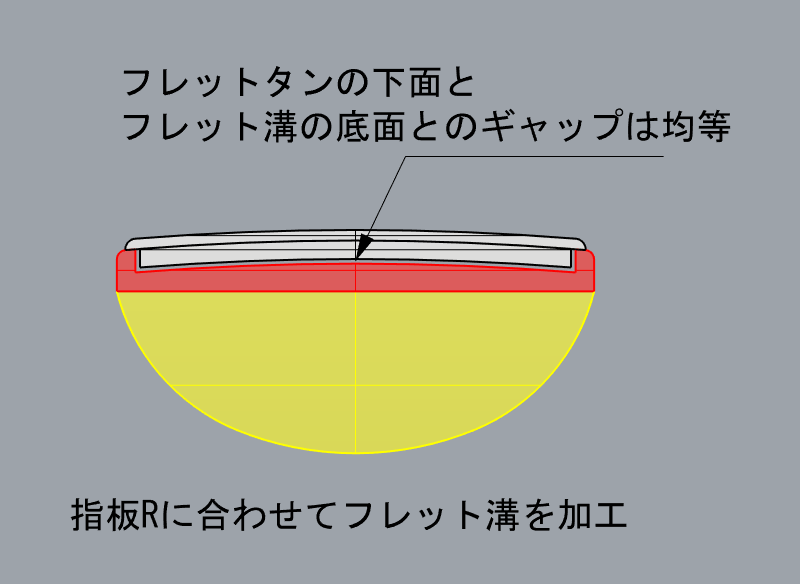

フレット溝だが、溝の底が指板Rと同じRになる溝にしている。

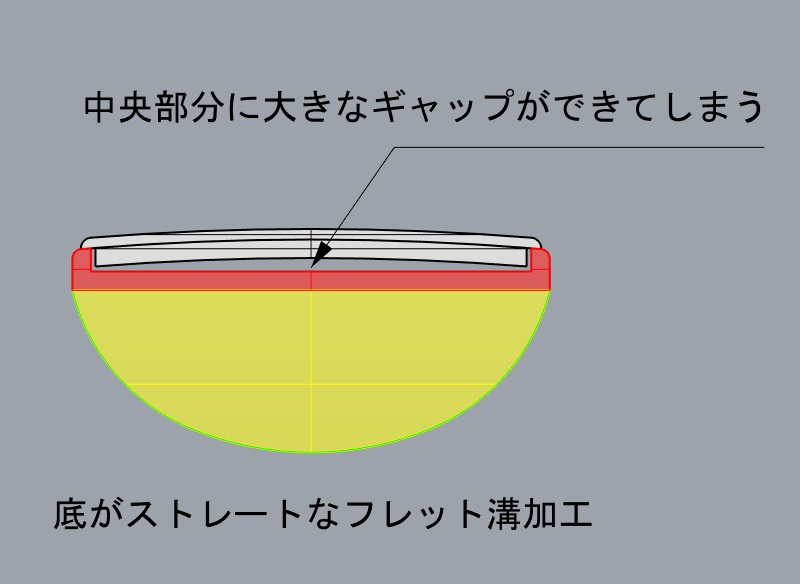

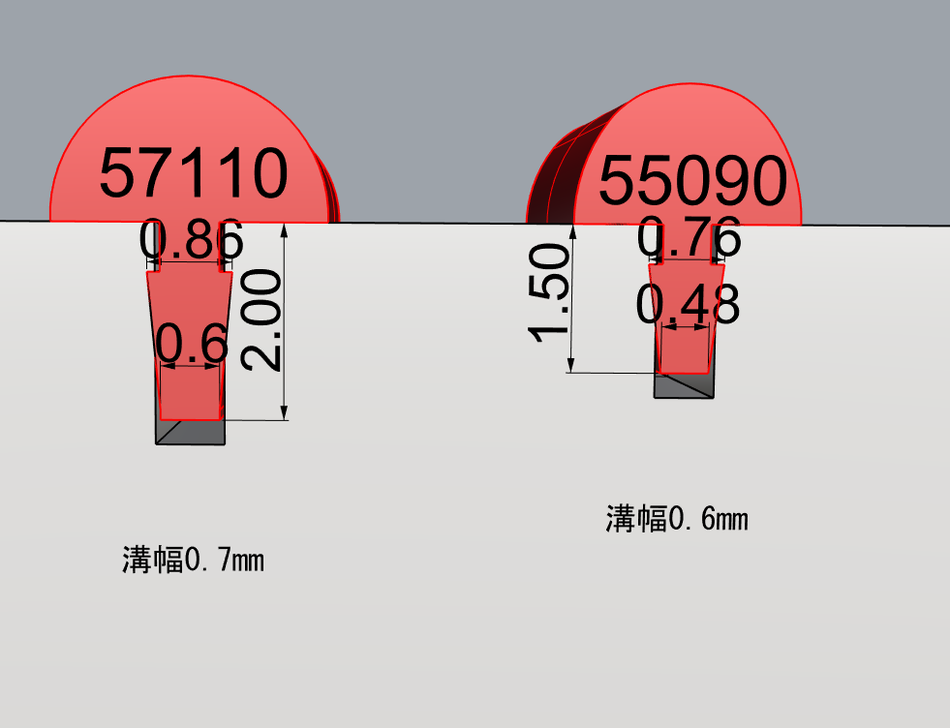

上の図の様に、底がストレートなフレット溝の場合、

中央部分に大きな空間(ギャップ)ができてしまう。

指板Rが小さくなれば、この空間も大きくなっていく。

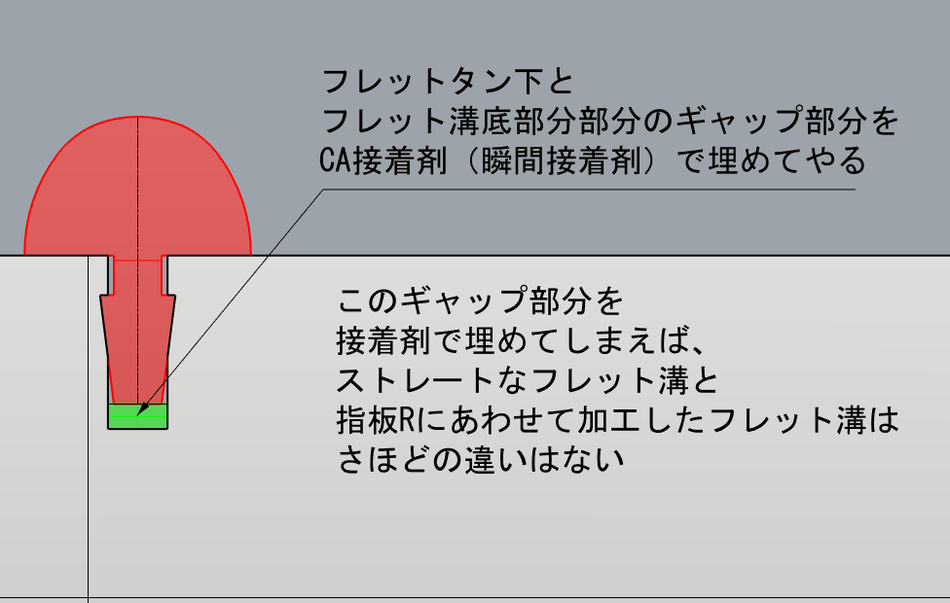

この空間が、弦の振動に大きく影響する訳ではないと思うが、

気になる部分だ。

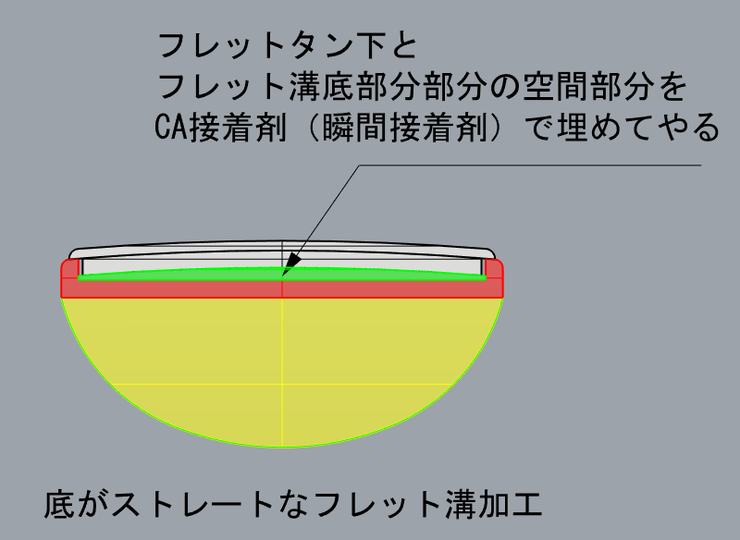

底がストレートなフレット溝でも底の空間(ギャップ)部分を

CA接着剤(瞬間接着剤)等で充填してしまえば、

Rのついたフレット溝との違いは、ほぼ無くなる。

こういった理由でフレット打ち込みの際、接着剤が使用される事が多い。

では、なぜRのついたフレット溝に加工するのかというと、

ストレートな溝を加工するより切削量が少なく済むからだ。

切削量が少なく済めば、当然刃物の消耗も抑えられる。

エンドミルの刃も短いものが使用でき、加工時間も短くなる。

エンドミルの径は0.6〜0.7mmと細く、

金属加工と違い、潤滑給油しながらの加工が出来ないので、

加工する溝が深くなるほど、エンドミルの破損の可能性が高くなる。

問題は、円錐指板なので1F〜22F各部で指板Rの大きさが違っている事。

しかし、今の世の中、3D CAD CAMを使えば簡単に作図描画できて、

プログラムも楽に創出できる。

フレット溝の幅はフレットタンのサイズによってエンドミルの径を変えている。

溝の深さもフレットタンのサイズに合わせて調整する。

今回はミディアムフレットなので、幅0.6mmで加工。深さは1.7〜1.8mm。

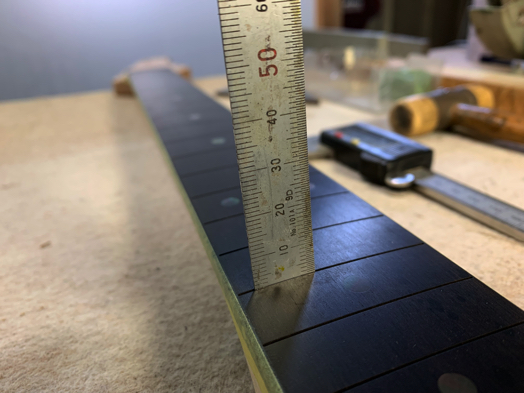

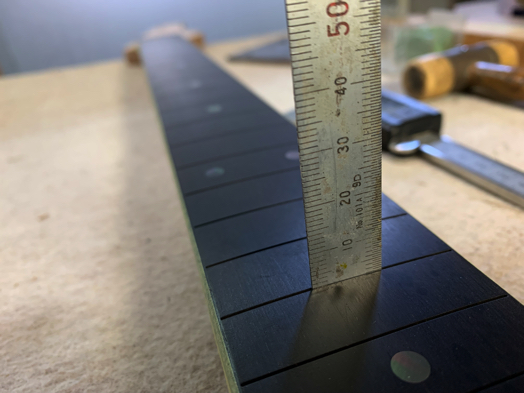

ネックをNCマシーンにセットしプログラムを実行。

エンドミルを交換し、ナットスロットも加工。

フレット溝の加工完了。

溝の深さは1.8mmほどに仕上がった。